Nous proposons différents types de cellules, de batteries et de solutions de systèmes de stockage d'énergie.

Pour toute question concernant nos produits, veuillez nous contacter et nous vous répondrons dans les 24 heures.

Nous proposons différents types de cellules, de batteries et de solutions de systèmes de stockage d'énergie.

Pour toute question concernant nos produits, veuillez nous contacter et nous vous répondrons dans les 24 heures.

Lorsque nous contemplons le produit final, qu'il s'agisse d'une petite cellule cylindrique ou d'un pack de grande taille, le parcours depuis l'origine des matières premières reste souvent invisible. Créer une batterie performante et sûre s'apparente à une symphonie, fruit de l'harmonie entre science des matériaux, fabrication de précision et contrôle intelligent. Explorons les différentes étapes de ce processus, en retraçant l'intégralité du cheminement, de la cellule unique au pack complet.

Fabrication des cellules – La naissance du « cœur » de la batterie

Cette phase transforme les matières premières en composants de stockage d'énergie essentiels grâce à plusieurs étapes de précision :

Mélange de bouesLes matériaux actifs de la cathode et de l'anode sont combinés avec des agents conducteurs et des liants, formant une suspension uniforme.

Revêtement de précisionLa suspension est uniformément déposée sur des feuilles métalliques ultra-minces — aluminium pour la cathode, cuivre pour l'anode — avec une précision micrométrique pour une capacité de cellule constante.

Calandrage et refendageAprès séchage, les feuilles revêtues sont compressées à une épaisseur et une densité précises, puis découpées en bandes étroites aux bords nets et sans bavures, prêtes pour l'assemblage des cellules.

Assemblage des cellules – Logement du noyau énergétique

Une fois les électrodes prêtes, l'étape suivante consiste à construire le noyau fonctionnel de la batterie et à lui fournir un boîtier protecteur.

Le procédé diffère ici selon la forme finale de la cellule. Pour les cellules à poche et prismatiques, de conception haute densité et compacte, les électrodes sont empilées comme les couches précises d'un sandwich, optimisant ainsi l'espace et assurant une répartition uniforme des contraintes internes.

Pour les cellules cylindriques classiques et robustes (comme les 18650 ou 21700), on utilise un procédé d'enroulement à grande vitesse. L'anode, le séparateur et la cathode sont alors enroulés ensemble en un rouleau serré, une méthode éprouvée et très efficace.

Vient ensuite le scellement du noyau. Les languettes des électrodes sont soudées au laser avec précision aux bornes ; cette jonction critique est testée avec une grande précision grâce à un système de détection de fuites d’hélium. Enfin, le noyau est encapsulé : soit inséré dans un boîtier en acier robuste (cylindrique ou prismatique), soit scellé dans une pochette souple et légère en aluminium laminé.

Séchage et remplissage : Les cellules sont étuvées à 85–105 °C sous vide pendant 12 à 24 heures afin de réduire leur teneur en humidité à des niveaux de l’ordre du ppm. L’électrolyte est ensuite dosé avec précision et injecté sous vide.

Étanchéité : Un scellement hermétique immédiat (par soudage laser ou sertissage mécanique) isole la cellule de l'humidité et de l'oxygène.

Formation et gradation

Formation : Le premier cycle de charge forme un film SEI (interface électrolyte solide) dense à la surface de l’anode. Ce « certificat de naissance » de la cellule détermine sa durée de vie, sa sécurité et ses performances globales.

Évaluation : Les cellules subissent des tests complets de charge et de décharge afin de mesurer leur capacité réelle, leur résistance interne et leur autodécharge. Elles sont ensuite triées par paires appariées présentant un écart inférieur à 2 %.

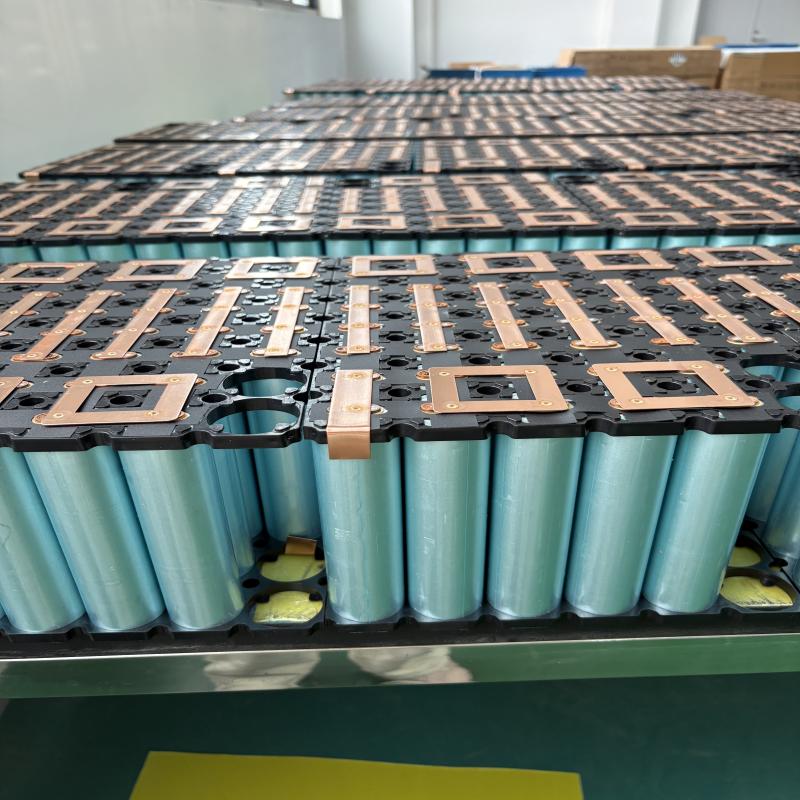

Intégration des blocs-batteries (PACK) – De l’« individu » à l’« équipe »

Dépistage et correspondance cellulairesLes cellules sont regroupées selon leur capacité, leur tension et leur résistance interne quasi identiques afin d'éviter l'effet de maillon faible.

Assemblage et interconnexionLes connexions série/parallèle utilisent des barres omnibus ou des circuits imprimés flexibles (FPC). Le soudage laser ou le boulonnage permettent d'obtenir une résistance de contact ultra-faible (<0,1 mΩ) et une résistance mécanique élevée.

Détection et gestion thermique: Des capteurs de température intégrés (généralement un pour 2 à 4 cellules) associés à des plaques de refroidissement liquide ou à des canaux d'air maintiennent les différences de température entre les cellules à moins de 5°C.

Assemblage final de l'emballage

Intégration structurelleLes modules, le BMS, les composants de gestion thermique (plomberie, pompes, ventilateurs) et les boîtes de jonction haute tension (relais, fusibles) sont montés dans un boîtier robuste qui répond à des normes mécaniques strictes en matière de résistance aux vibrations, aux chocs et à l'écrasement.

Systèmes de gestion de bâtiments et câblageLe système de gestion de la batterie, souvent appelé le « cerveau » du pack, surveille en permanence chaque cellule, effectue un équilibrage actif, gère les contrôles thermiques, effectue un diagnostic des pannes et permet une protection multicouche.

Tests et validationLes packs finalisés sont soumis à des tests d'étanchéité IP67/IP68 et à des cycles de vieillissement en conditions réelles afin de garantir des performances stables, fiables et durables dans des conditions d'utilisation réelles.

Notre engagement : Axés sur l'intégration, engagés envers la qualité

Inspection rigoureuse à réceptionChaque cellule est soumise à un contrôle à 100 % de sa capacité, de sa résistance interne et de son aspect, avec une tolérance inférieure à 1,5 %. Ceci permet d'éliminer les maillons faibles à la source.

Fabrication de précisionDe l'appariement des cellules aux connexions de barres omnibus soudées au laser, notre processus automatisé surveille les paramètres clés en temps réel, garantissant une traçabilité et une cohérence complètes.

BMS personnaliséNotre plateforme BMS est conçue avec des stratégies d'équilibrage actif et de gestion thermique intelligentes afin d'optimiser les performances des cellules. Chaque système fait l'objet de tests de sécurité fonctionnelle complets avant expédition.

Validation en conditions réelles: Chaque bloc-batterie est soumis à des tests d'étanchéité IP68, à des essais de résistance aux vibrations et aux chocs, ainsi qu'à des cycles de température haute/basse afin de garantir un fonctionnement fiable dans des environnements réels.

Nous sommes votre partenaire qui comprend les cellules, excelle dans l'intégration et privilégie le contrôle qualité, en fournissant des solutions énergétiques fiables et rigoureusement validées.

FAQ :

Q : Une pile Duracell est-elle une pile au lithium ?

R : Non. Les piles Duracell grand public sont alcalines ou NiMH. Nos systèmes de batteries au lithium montés en rack utilisent des cellules LiFePO4 de qualité industrielle conçues pour les applications de stockage d'énergie.

Q : Comment savoir si j'ai une batterie au lithium ?

A : Vérifiez la présence de « LiFePO4 » ou « Li-ion » sur l'étiquette ainsi que la tension nominale (3,2 V/élément). Nos systèmes affichent clairement la composition chimique, la capacité et les marques de certification pour une identification facile.

Laissez un message

Scannez vers WeChat :

Hi! Click one of our members below to chat on